تولید چراغ جلو و عقب خودرو، فرآیندی است که مهندسی دقیق، دانش اپتیک و نوآوری در طراحی را در هم میآمیزد. چراغ خودرو نه تنها عنصری حیاتی برای ایمنی در شب است، بلکه نقش تعیینکنندهای در زیبایی بصری و هویت یک خودرو دارد. در این مقاله، ما به جایگاه محوری دستگاههای تزریق پلاستیک در این صنعت پیچیده میپردازیم و جزئیات مواد اولیه، فرآیند تولید و نکات کلیدی برای انتخاب ماشینآلات مناسب را بررسی خواهیم کرد.

تولید چراغ خودرو با تزریق پلاستیک: راهنمای جامع ماشینآلات و فرآیند

۱. سیر تحول چراغ خودرو: از فانوس نفتی تا LED

تاریخچه روشنایی خودرو مسیری طولانی و پرتحول را طی کرده است. در اواخر قرن نوزدهم، خودروهای اولیه از فانوسهای نفتی کمنور استفاده میکردند. با آغاز قرن بیستم، لامپهای کاربیدی جایگزین شدند که با تولید گاز استیلن، نور روشنتری ارائه میدادند، اما همچنان نیازمند روشن شدن دستی بودند.

تحول اساسی در دهه ۱۹۲۰ با ورود لامپهای الکتریکی رخ داد. این نوآوری، امکان آببندی کامل چراغ و افزایش چشمگیر ایمنی را فراهم کرد. در دهههای بعد، فناوریهای هالوژن (۱۹۶۰)، زنون یا HID (۱۹۹۰) و در نهایت LED (قرن ۲۱)، بهرهوری انرژی، طول عمر و امکان طراحیهای پیچیده و دینامیک (مانند چراغهای تطبیقی و دیلایت) را به بالاترین سطح رساندند.

۲. اجزای کلیدی چراغ خودرو و مواد اولیه

چراغ خودرو یک سیستم مونتاژی پیچیده است که از چندین قطعه با عملکردهای اپتیکی و مکانیکی مجزا تشکیل شده است. تقریباً تمام این اجزا از مواد پلیمری و به وسیله فرآیند تزریق پلاستیک تولید میشوند.

| قطعه | وظیفه اصلی | مواد اولیه رایج | اهمیت در انتخاب دستگاه تزریق |

|---|---|---|---|

| طلق (Cover) | محافظت و توزیع نور | پلی کربنات (PC)، اکریلیک (PMMA) | نیاز به شفافیت بالا، مقاومت در برابر UV و خش. PMMA مقاومت UV بهتری دارد. |

| رفلکتور (Reflector) | بازتاب و تمرکز نور | کامپاندهای BMC (ترموست)، ترموپلاستیکهای تقویتشده (مانند ABS) | نیاز به پایداری ابعادی و تحمل حرارت بالا. |

| لنز (Lens/Projector) | کنترل شکست و همگرایی نور | پلی کربنات (PC)، اکریلیک (PMMA) | نیاز به تلرانس ابعادی بسیار دقیق و فرآیند تزریق چند مرحلهای برای ضخامت بالا. |

| قاب/پوسته (Housing) | نگهداری اجزا و اتصال به بدنه | پلی پروپیلن (PP)، ABS | کمترین حساسیت اپتیکی، تولید آسان با دستگاههای یونیورسال. |

| لایت گاید (Light Guide) | هدایت نور از منبع به نقطه دیگر | پلی کربنات (PC) شفاف | نیاز به تولید در اتاق تمیز (Clean-room) و سیلندر و ماردون مخصوص PC. |

۳. چرا پلاستیک سنگ بنای تولید چراغ است؟

استفاده از مواد پلاستیکی (به ویژه PC و PMMA) به جای شیشه، مزایای حیاتی زیر را برای صنعت خودروسازی به همراه داشته است:

- ایمنی و مقاومت در برابر ضربه: پلی کربنات انعطافپذیری بالایی دارد و در برابر ضربات شدید (مانند تصادفات) به راحتی نمیشکند، که احتمال آسیب به عابران پیاده را کاهش میدهد.

- کاهش وزن: پلاستیکها بسیار سبکتر از شیشه و فلز هستند و به کاهش کلی وزن خودرو و بهبود مصرف سوخت کمک میکنند.

- سهولت و انعطاف در طراحی: تزریق پلاستیک امکان تولید اشکال هندسی پیچیده و طرحهای اپتیکی دقیق را فراهم میکند که با شیشه امکانپذیر نیست.

۴. فرآیند تولید قطعات با تزریق پلاستیک و انتخاب ماشینآلات

تزریق پلاستیک، روش اصلی تولید انبوه قطعات چراغ است. فرآیند کلی شامل ذوب رزین ترموپلاستیک و تزریق آن تحت فشار بالا به درون قالب است. با این حال، هر قطعه نیازمند ملاحظات فنی و ماشینآلات خاص خود است:

الف) تولید طلق (Cover)

- طلقهای شفاف (PC/PMMA): این قطعات پس از تزریق، برای مقاومت در برابر خش و اشعه UV، با یک لایه محافظ پوشش داده شده و در کورههای مخصوص پخت میشوند.

- طلقهای چند رنگ (چراغ عقب): برای تولید طلقهای دارای رنگهای مختلف (مانند قرمز، سفید و نارنجی) در یک قطعه واحد، از دستگاههای تزریق پلاستیک چند جزئی (Multi-Component Injection Molding) استفاده میشود. این روش، جایگزین روشهای سنتی و پرهزینه مونتاژ قطعات مجزا شده و کیفیت و سرعت تولید را به شدت افزایش میدهد.

ب) تولید رفلکتور (Reflector)

رفلکتورها باید پایداری ابعادی بسیار بالایی داشته باشند تا الگوی نوردهی دقیق حفظ شود.

- انتخاب دستگاه: اگر از مواد ترموست (مانانند کامپاندهای BMC) استفاده شود، نیاز به دستگاه تزریق پلاستیک BMC است که مخصوص فرآوری این نوع مواد طراحی شده است.

- عملیات ثانویه (آلومینایزینگ): پس از تزریق، سطح داخلی رفلکتور ابتدا با پرایمر پوشش داده میشود و سپس در محفظه آلومینایزینگ (خلاء) یک لایه نازک بخار آلومینیوم بر روی آن نشانده میشود تا سطح آینهای ایجاد گردد.

ج) تولید لنز و لایت گاید (Lens & Light Guide)

این قطعات حساسترین بخشهای چراغ از نظر اپتیکی هستند و نیازمند بالاترین سطح دقت در تولید هستند.

- تلرانس و دقت: به دلیل ضخامت نسبتاً زیاد و حساسیت اپتیکی، فرآیند تزریق باید به شدت کنترل شود تا از انقباض و تابیدگی قطعه (Warping) که کیفیت نور را تحت تأثیر قرار میدهد، جلوگیری شود.

- فناوری تزریق: برای لنزهای ضخیم، استفاده از سیستمهای تزریق چند مرحلهای توصیه میشود که زمان خنکسازی و سیکل تولید را به شکل چشمگیری کاهش میدهد.

- شرایط تولید: به دلیل حساسیت پلی کربنات (PC) به آلودگیهای ریز، تولید لایت گاید و لنزهای با کیفیت بالا باید در محیطهای کنترلشده و اتاق تمیز (Clean-room) انجام شود. همچنین، دستگاه باید مجهز به سیلندر و ماردون مخصوص فرآوری PC باشد.

د) تولید پوسته یا قاب (Housing)

این قطعه معمولاً از پلی پروپیلن (PP) ساخته میشود و کمترین حساسیت اپتیکی را دارد. تولید آن به سادگی با استفاده از دستگاههای تزریق پلاستیک یونیورسال (Servo Universal IMM) امکانپذیر است.

۵. مونتاژ و کنترل کیفیت

پس از تولید تمامی قطعات پلاستیکی، مرحله مونتاژ آغاز میشود. این فرآیند شامل اتصال دقیق اجزا با استفاده از روشهای مختلف است:

- اتصال قطعات: از پیچ، جوش اولتراسونیک، جوش هات پلیت و چسبهای شیمیایی استفاده میشود.

- آببندی: حیاتیترین مرحله، آببندی محل اتصال قاب و طلق است. این کار با چسبهای مخصوص انجام میشود تا از نفوذ رطوبت و گرد و غبار به داخل چراغ جلوگیری شده و طول عمر آن تضمین شود.

- تجهیزات خط مونتاژ: این خطوط شامل میزهای مونتاژ، رباتهای صنعتی و دستگاههای جوش تخصصی هستند.

- کنترل کیفیت: برای اطمینان از عملکرد صحیح، محصول نهایی تحت آزمایشهای دقیق قرار میگیرد. این تستها شامل تست فوتومتریک (سنجش عملکرد نوردهی)، شبیهسازی شرایط محیطی (رطوبت و دما) و تستهای الکتریکی است. سیستمهای بینایی ماشین (Machine Vision) نیز برای بازرسی خودکار قطعات به کار میروند.

جنس چراغ خودرو:

چراغ عقب و جلوی خودروهای مدرن اغلب از قطعات پلاستیکی گرمانرم ساخته می شوند. دو ماده پلاستیکی پلی کربنات (PC) و اکریلیک (PMMA) که از شفافیت بالا و ویژگی های اپتیکی فوق العاده برخورداند، مهم ترین مواد اولیه مورد استفاده در تولید قطعات شفاف چراغ خودرو مانند طلق و لنز محسوب می شوند. پلی کربنات، پلاستیکی بسیار شفاف، انعطاف پذیر و مقاوم به ضربه است، در مقابل اکریلیک علاوه بر شفافیت فوق العاده، در مقابل تابش فرابنفش (UV) نیز مقاوم است، با این حال در مقایسه با پلی کربنات، ترد و شکننده است.

قاب یا پوسته چراغ معمولاً از جنس پلی پروپیلن (PP) ساخته می شود، اگرچه پلاستیک های دیگری مانند آمید (PA)، ای بی اس (ABS) و کامپاندهای BMC نیز می توانند برای ساخت آن مورد استفاده قرار گیرند.

رفلکتور یا کاسه چراغ در خودروهای مدرن از جنس پلاستیک، به ویژه ترموپلاستیک های الیاف دار با پایه پلی استر و یا کامپاندهای BMC ساخته می شود. این مواد استحکام، سختی و پایداری ابعادی بالایی دارند و ضریب انقباض آنها در فرایند تزریق پلاستیک پایین است که یک ویژگی مطلوب به شمار می آید.

چرا چراغ خودرو از پلاستیک ساخته می شود؟

استفاده از مواد پلاستیکی برای ساخت چراغ خودرو چند دلیل مهم دارد که عبارتند از:

- الاستیسیته بالا: پلاستیک هایی مانند پلی کربنات در مقایسه با شیشه انعطاف پذیری بالایی دارند، در برابر ضربات شدید مقاومت بالایی از خود نشان داده و به راحتی شکسته نمی شوند. همچنین چنانچه چراغ های پلاستیکی شکسته شوند، احتمال آسیب دیدگی عابران پیاده به شدت کاهش می یابد.

- وزن کمتر: مواد پلاستیکی نسبت به شیشه و فلزات بسیار سبک ترند و استفاده از آن ها برای ساخت چراغ می تواند وزن خودرو را کاهش دهد.

- مقاومت شیمیایی: مواد پلاستیکی مورد استفاده در چراغ خودرو، مقاومت بالایی در برابر خوردگی و عوامل جوی از خود نشان می دهند و دوام بسیار بالایی دارند.

- سهولت تولید: تولید چراغ خودرو از جنس پلاستیک به مراتب ساده تر و ارزان تر از ساخت چراغ از جنس شیشه و فلز است.

روش تولید چراغ عقب و جلو خودرو

تزریق پلاستیک سنگ بنای تولید قطعات مختلف چراغ جلو و عقب خودرو است. فرآیند تزریق پلاستیک امکان تولید انبوه قطعات دارای طرحهای پیچیده را با دقتی استثنایی فراهم میکند. در این فرآیند ماده اولیه که معمولاً نوعی رزین ترموپلاستیک است، ذوب و با فشار بسیار زیاد، به درون قالب تزریق می شود. پلاستیک مذاب درون قالب به سرعت سرد و منجمد شده و فرم هندسی قالب را به خود می گیرد، در پایان با باز شدن قالب به صورت محصول از آن خارج می شود.

به طور کلی تولید چراغ خودرو، فرآیندی پیچیده و نیازمند ماشین آلات و تجهیزات دقیق و پیشرفته است. برخی از قطعات چراغ خودرو مانند رفلکتور، به عملیات ثانویه نظیر آبکاری یا آلومینایزینگ نیاز دارند که پس از مرحله تزرق پلاستیک بر روی قطعه انجام می شوند.

تولید طلق چراغ خودرو:

امروزه طلق چراغ عقب و جلو خودروها اغلب از جنس پلاستیک مانند PC و PMMA و به وسیله دستگاه تزریق پلاستیک ساخته می شوند. این قطعات سپس با پاشش لایه ای محافظ، پوشش داده می شوند تا در برابر خش و تابش UV مقاوم شوند. سپس طلق ها برای پخت و تثبیت لایه محافظ، در داخل کوره ای مخصوص قرار می گیرند.

طلق چراغ عقب خودروها معمولاً از یک جنس پلاستیک با چند رنگ مختلف ساخته می شوند. در روش سنتی، برای تولید طلق دو یا سه رنگ، از سه دستگاه تزریق پلاستیک و قالب مختلف استفاده می شد، به این صورت که ابتدا بخشی از طلق که به طور مثال دارای رنگ قرمز بود تولید می شد، سپس این قطعه در داخل قالبی دیگر قرار گرفته و رنگ سفید بر روی آن تزریق می شد. در پایان قطعه مجدداً در قالبی دیگر قرار می گرفت و پلاستیک دارای رنگ نارنجی بر روی آن تزریق می شد. در این روش هزینه های تولید بسیار بالا و با این وجود کیفیت محصول و نرخ تولید پایین بود.

امروزه با توسعه فرآیند تزریق چند جزئی، طلق چند رنگ چراغ عقب خودرو، تنها توسط یک دستگاه و با سرعت بسیار بالایی تولید می شود. در این روش تنها از یک دستگاه تزریق پلاستیک و یک دست قالب استفاده می شود و کیفیت محصول تولیدی فوق العاده بالا است.

تولید رفلکتور:

رفلکتور چراغ در خودروهای امروزی عموماً از مواد پلاستیک ترموست مانند کامپاندهای BMC و یا پلی استر تقویت شده با الیاف شیشه ساخته می شوند. دلیل استفاده از چنین موادی این است که پایداری ابعادی بالایی دارند و ضریب جمع شدگی یا انقباض (Shrinkage) آنها کمتر از بسیاری از ترموپلاستیک های مرسوم است. برای تولید رفلکتور نوع خاصی از دستگاه تزریق پلاستیک با نام دستگاه تزریق BMC مورد استفاده قرار می گیرد. همچنین می توان از برخی از مواد ترموپلاستیک با پایداری ابعادی بالا مانند ABS نیز برای تولید رفلکتور استفاده کرد که در این صورت تولید رفلکتور به سادگی با استفاده از دستگاه های تزریق پلاستیک یونیورسال امکان پذیر است.

برای ایجاد سطح آیینه ای بر روی رفلکتور، ابتدا سطح داخلی رفلکتور با پاشش یک پرایمر مخصوص (Base Coat) پوشش داده می شود و از این طریق سطحی یکنواخت و صیقلی بدست می آید. سپس رفلکتور به کوره یا محفظه آلومینایزینگ (Aluminizing Chamber) منتقل می شود که در آن لایه نازکی از بخار آلومینیوم بر روی قطعه قرار می گیرد و سطحی آیینه ای به آن می بخشد.

تولید لنز:

لنز چراغ، قطعه ای با ابعاد تلرانسی فوق العاده دقیق است، علاوه بر این به دلیل ضخامت بالا و برخورداری از ویژگی های اپتیکی حساس، فرآیند تولید پیچیده ای دارد. لنز پلاستیکی اغلب از جنس PC یا PMMA و به وسیله دستگاه تزریق پلاستیک ساخته می شود. چنانچه لنز پلاستیکی با تزریق پلاستیک تک مرحله ای ساخته شود، به دلیل ضخامت بالایی که دارد، مدت زمان خنک سازی و سیکل تولید آن بسیار طولانی خواهد بود. همچنین اثرات ناشی از انقباض مواد و تابیدگی قطعه، می تواند ویژگی های اپتیکی لنز را به طرز نامطلوبی تحت تاثیر قرار دهد.

امروزه فناوری نوینی توسط YIZUMI برای تولید لنزهای ضخیم پلاستیکی معرفی شده است که با بهره گیری از سیستم تزریق چند مرحله ای، انواع لنزهای ضخیم را در مدت زمانی بسیار کوتاه و به روشی مقرون به صرفه تولید می کند. کیفیت لنزهای تولید شده در این روش بسیار بالا است که این مزیت، ارتقاء عملکرد چراغ جلو خودرو را نیز در پی دارد.

تولید لایت گاید:

لایت گاید نیز همانند لنز، یکی از قطعات پیچیده چراغ خودرو به شمار می آید که به دلیل برخورداری از ویژگی های اپتیکی حساس، تولید آن مستلزم استفاده از فرآیندهای تولید پیشرفته است. دستگاه تزریق پلاستیک مورد استفاده برای تولید لایت گاید باید به منظور فراوری پلی کربنات، به سیلندر و ماردون مخصوصی مجهز شده باشد. همچنین به این دلیل که وجود گرد و غبار در محیط تولید می تواند کیفیت این محصول را شدیداً ضایع سازد، تولید این محصول باید در شرایط کنترل شده و در داخل اتاق تمیز (Clean-room) انجام شود.

تولید پوسته یا قاب چراغ:

پوسته چراغ خودرو اغلب با استفاده مواد ترموپلاستیک پرکاربرد مانند PP و توسط دستگاه های تزریق پلاستیک یونیورسال تولید می شود. در مقایسه با سایر قطعات پلاستیکی چراغ، تولید این قطعه از حساسیت کمتری برخوردار است و ملاحظات ویژه ای در خصوص آن وجود ندارد.

مونتاژ چراغ:

پس از آن که تمامی قطعات چراغ خودرو تولید شدند، بایستی در طی یک فرآیند مونتاژ دقیق، به یکدیگر متصل شوند. برای اتصال قطعات مختلف در فرآیند مونتاژ، بسته به نوع طراحی چراغ خودرو ممکن است از پیچ، مهره، جوش اولتراسونیک، جوش هات پلیت و یا انواع چسب های شیمیایی استفاده شود. در نخستین مرحله مونتاژ، رفلکتور بر روی قاب چراغ نصب می گردد، سپس لنز و لایت گاید به مجموعه مونتاژ می شوند.

پس از آن لبه های محل اتصال پوسته به طلق، توسط چسب مخصوص، آب بندی می شوند و سپس طلق بر روی آن نصب می شود. آب بندی مناسب برای حصول اطمینان از عدم ورود گرد و غبار، رطوبت و مواد آلاینده به داخل چراغ ضروری است و طول عمر چراغ را تحت تاثیر قرار می دهد. در پایان سایر قطعات چراغ مانند لامپ ها، سیم کشی و کانکتورها به آن اضافه می شوند و محصول تولید شده تحت تست کنترل کیفیت قرار می گیرد.

خط تولید چراغ خودرو

ماشین آلات تجهیزات مورد نیاز:

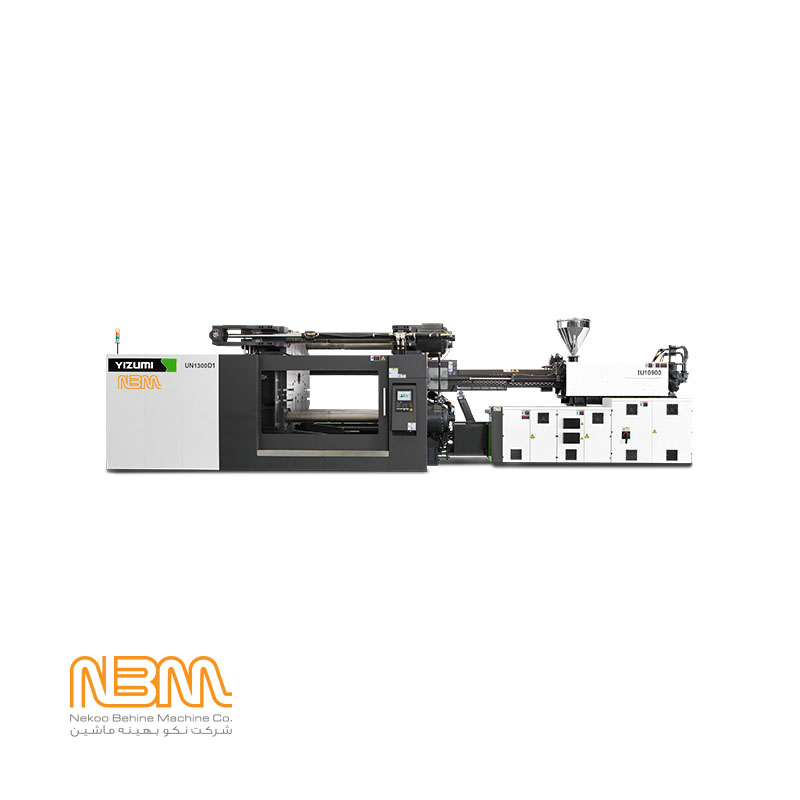

- دستگاه تزریق پلاستیک: در بین تجهیزات خط تولید چراغ خودرو، هیچ یک به اندازه دستگاه تزریق پلاستیک اهمیت و نقش تعیین کننده ای ندارند. اگرچه برای تولید بیشتر قطعات چراغ خودرو می توان از دستگاه های تزریق پلاستیک یونیورسال استفاده کرد، اما برای تولید چراغ خودروهای مدرن انواع مختلفی از دستگاه تزریق پلاستیک مانند دستگاه تزریق پلاستیک سروو یونیورسال، دستگاه تزریق پلاستیک 2 رنگ، دستگاه تزریق پلاستیک BMC و دستگاه تزریق پلاستیک تمام برقی مورد استفاده قرار می گیرند.

- تجهیزات تکمیلی: فرآیند تولید بعضی از قطعات چراغ خودرو مانند رفلکتور، شامل عملیات ثانویه است. بسته به نوع طراحی این قطعات، ممکن است برخی از تجهیزات مانند محفظه آلومینایزینگ، کوره های پخت ویژه و پیستوله های اتوماتیک برای پاشش پرایمر مورد استفاده قرار گیرند.

- تجهیزات خط مونتاژ: خط مونتاژ چراغ جلو و عقب خودرو از تجهیزات گوناگونی مانند میز مونتاژ، ربات های صنعتی، دستگاه جوش اولتراسونیک، دستگاه جوش هات-پلیت، دستگاه توزیع چسب و انواع جیگ و فیکسچر تشکیل می شود.

- تجهیزات تست و کنترل کیفیت: برای سنجش کیفیت و عملکرد چراغ خودرو تجهیزات مختلفی مانند دستگاه تست فوتومتریک، دستگاه شبیه سازی شرایط محیطی، دستگاه سنجش رنگ و تجهیزات تست الکتریکی مورد استفاده قرار می گیرند. همچنین می توان با استفاده از سیستم های بازرسی اتوماتیک مجهز به دوربین و سنسور و با کمک الگوریتم های بینایی ماشین، فرآیند کنترل کیفیت چراغ را تا حد قابل توجهی اتوماتیک کرد.

:References

https://en.wikipedia.org/wiki/Automotive_lighting

https://patents.google.com/patent/US20150224723A1/en

https://www.rapiddirect.com/knowledge-base/injection-molding-for-automotive-applications/

سلام و عرض ادب، لطفا تفاوت دستگاه اینورتر و دستگاه تزریق سروو رو توضیح بدید. شرایط فروش ویژه و اقساطی دستگاه تزریق پلاستیک رو هم میخواستم.

« دیدگاههای کهنه