تماس فیزیکی قطعات در سیستم های مکانیکی، به ویژه زمانی که با سرعت و یا بار زیاد همراه شود می تواند منجر به فرسایش سریع و بروز خرابی شود. روانکاری با روغن موثرترین راه حل برای غلبه بر این مشکل بوده و قدمتی بسیار طولانی دارد.

اجزاء مکانیزم گیره دستگاه تزریق پلاستیک هم در زمان کار تحت تنش های مختلف مکانیکی و ساییدگی شدید قرار می گیرند، به همین دلیل روانکاری مناسب اهمیتی حیاتی در کارکرد و طول عمر گیره دارد. به تجربه ثابت شده که بیش از 95% موارد خرابی گیره در دستگاه تزریق پلاستیک با نقص سیستم روانکاری و یا عدم استفاده از روانکار مناسب در ارتباط بوده است. برای دستیابی به حداکثر طول عمر و کارکرد بهینه گیره لازم است در بازه های زمانی مشخص، مقدار کافی روانکار بر روی سطوح تحت سایش که شامل اتصالات بازوهای گیره، بوش ها و پین ها می شوند، اعمال شود. تنها مدت کوتاهی نرسیدن روغن به گیره کافی است تا قطعات گیره به شدت آسیب ببینند تا حدی که ممکن است تعمیر آن ها باعث تحمیل هزینه های هنگفتی شود. علاوه بر این کیفیت و مشخصات روغن یا ژل روانکاری مورد استفاده نیز در عملکرد و طول عمر گیره حائز اهمیت است و نباید از آن غافل شد.

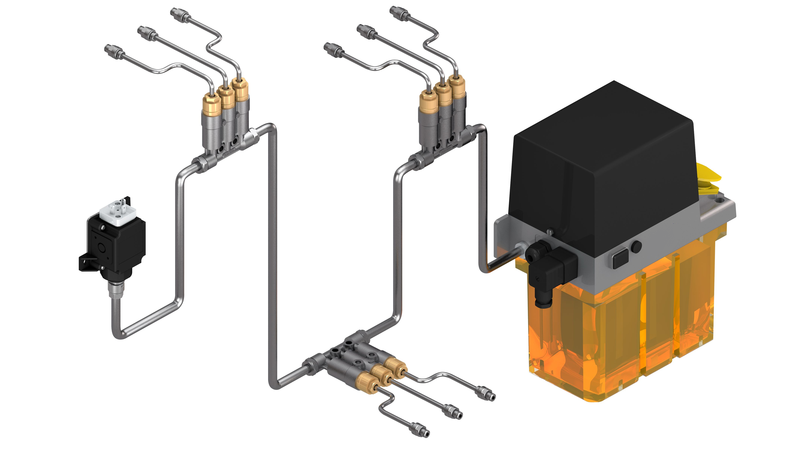

سیستم روانکاری خودکار (مدار باز)

در دستگاه های تزریق پلاستیک مدرن که از سیستم کنترلر پیشرفته بهره می برند، روانکاری گیره به صورت کاملا خودکار انجام گرفته و سیستم با استفاده از پرشر سوییچ، جریان روغن در مسیرهای روانکاری را کنترل می کند. نکته ای که در اینجا باید مورد توجه قرار گیرد این است که پرشر سوییچ به تنهایی توانایی تشخیص صحت عملکرد سیستم روانکاری را ندارد! این پرشر سوییچ که معمولا در انتهای خط اصلی روانکاری قرار می گیرد، تنها مشخص می کند که فشار ماده روانکاری به حد تعیین شده می رسد یا خیر. کاربرد اصلی پرشر سوییچ در تشخیص وجود نشتی در لوله ها و اتصالات مقسم های روغن است.

توصیه کارشناسان نکو بهینه ماشین این است که یک بار در هر روز عملکرد سیستم روانکاری گیره را به ترتیب زیر مورد بررسی قرار دهید:

- موقتاً تولید را متوقف کنید.

- به صورت دستی پمپ روانکاری گیره را فعال کنید تا جایی که روغن از میان بوش و بازوها به بیرون جاری شود.

- تک تک اتصالات بازوها را بررسی کنید و از رسیدن جریان روغن به آن ها مطمئن شوید.

- جاری نشدن روغن از محل اتصال هر یک از بازوهای گیره، به معنی وجود نقص روانکاری بوده در این حالت لازم است فورا دستگاه را متوقف کرده و برای رفع مشکل با کارشناسان خدمات پس از فروش نکو بهینه ماشین تماس بگیرید.

- در صورت کارکرد صحیح سیستم روانکاری، می توانید تولید را مجدداً از سر بگیرید.

در این سیستم ماده روانکاری پس از پمپاژ به مواضع مورد نظر، پس از مدتی از روی سطوح چکه کرده و بر روی سینی تعبیه شده در زیر گیره می ریزد، به همین دلیل لازم است که در بازه های زمانی مناسب عملیات روانکاری تکرار شود. استفاده از روغن جمع شده بر روی شاسی و سینی زیر گیره، یکی از اشتباهات رایجی است که باعث ایجاد خرابی گیره می شود. روغن جمع شده در سینی دستگاه تزریق پلاستیک در اثر تماس طولانی مدت با هوا خواص خود را از دست داده و گرد و خاک زیادی را جذب می کند که به شدت اثر مخربی بر روی قطعات گیره خواهند داشت. برخی از کاربران برای صرفه جویی و مصرف کمتر روغن، اقدام به عبور دادن روغن آلوده از صافی نموده و با تصور اینکه روغن صاف شده قابل استفاده است، مجددا آن را در داخل محفظه پمپ روانکاری می ریزند. بررسی های کارشناسی نشان داده که این کار شدیدا عمر گیره دستگاه را کاهش داده و دلیل مشخص بسیاری از خرابی های گیره است.

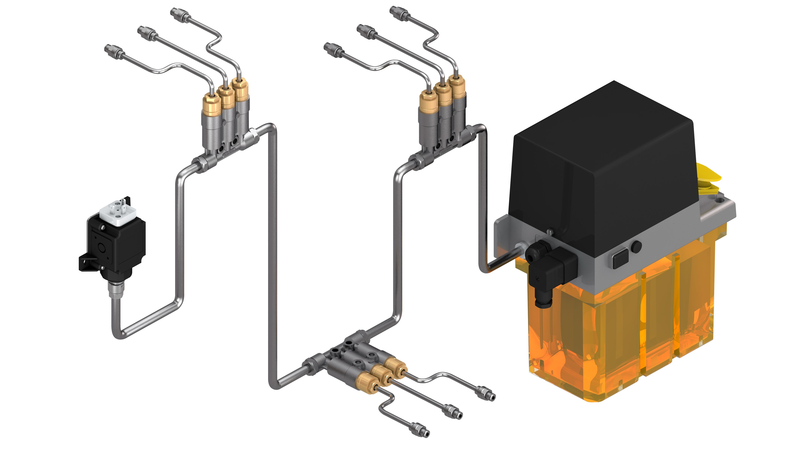

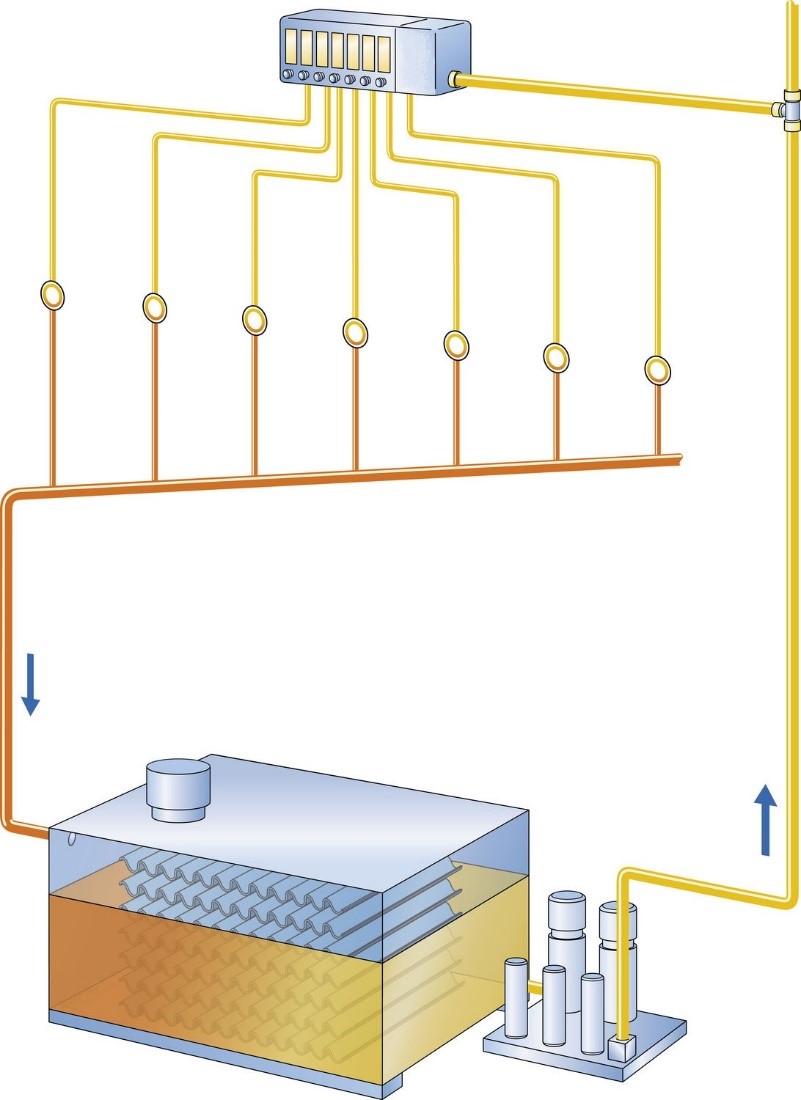

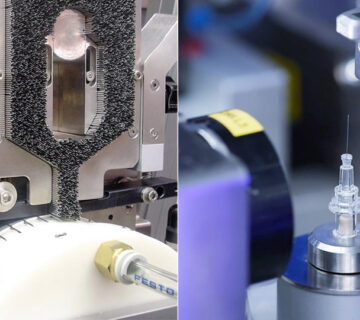

سیستم روانکاری مدار بسته (Closed-circuit lubricating system)

یکی از خصوصیات سیستم خودکار روانکاری گیره که در بالا معرفی شد این است که روانکار استفاده شده از روی قطعات تحت روانکاری چکه کرده و باعث چرب شدن و آلودگی شاسی و گیره دستگاه می شود. این مساله در اغلب موارد هیچ اشکالی ایجاد نمی کند و حتی به عنوان یکی از ویژگی های ذاتی دستگاه های تزریق پلاستیک هیدرولیک کاملا پذیرفته شده است، اما در مواردی خاص مانند تولید قطعات پزشکی و بهداشتی که شرایط ویژه ای برای تولید محصول مورد نیاز است، آلودگی ایجاد شده در اثر چکه کردن مواد روانکاری بر روی گیره و شاسی دستگاه تزریق پلاستیک می تواند دردسرساز شود. بسیاری از قطعات پلاستیکی با کاربرد بهداشتی و دارویی و همچنین قطعات پلاستیکی مورد استفاده در تجهیزات پزشکی باید مطابق ضوابط GMP و در اتاق تمیز تولید شوند و ضروری است که مقدار ذرات آلاینده فضای تولید قطعه با دقت تحت کنترل قرار گیرد.

راه حلی که شرکت ایزومی برای حل این مشکل ارائه کرده، استفاده از سیستم روانکاری مدار بسته است. در این سیستم ماده روانکاری درون یک سیکل بسته مورد استفاده قرار گرفته و پس از پمپاژ، به جای چکیدن بر روی قطعات گیره به داخل محفظه پمپ روانکاری باز گردانده می شود. به منظور استفاده از این سیستم لازم است طراحی اتصالات بازوهای گیره به صورتی باشد که محفظه ای کاملا آببندی شده را برای ماده روانکاری فراهم کند تا در اثر جریان پر فشار روانکار، هیچگونه نشتی اتفاق نیفتد، به این ترتیب سطح بازوهای گیره و شاسی دستگاه همواره تمیز باقی می ماند.

سیستم مدار بسته روانکاری علاوه بر مزیت یاد شده، باعث کاهش مصرف ماده روانکاری نیز می شود به این ترتیب که به دلیل نبود تماس روغن با هوا و گرد و غبار، روغن برگشتی بدون هیچ مشکلی مجددا در سیکل روانکاری مورد استفاده قرار می گیرد. با گذشت زمان ممکن است ماده روانکاری در این سیستم کاهش قابل ملاحظه ای پیدا نکند، اما با توجه به طول عمر معین روغن های مختلف، لازم است پس از مدتی روغن موجود در مخزن تخلیه و با روغن نو جایگزین شود.

طرز صحیح قرارگیری دستگاه تزریق در سوله به چه شکل است؟ حداقل فاصله دستگاه تزریق پلاستیک از دیوار چقدر است؟

« دیدگاههای کهنه