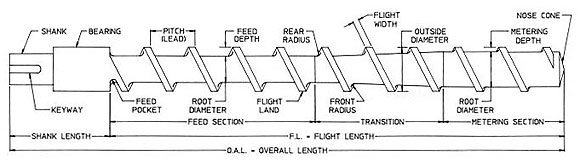

در مارپیچ های استاندارد سه ناحیه یا قسمت وجود دارد:

- تغذیه Feeding

- انتقال یا فشرده سازی Transition or Compression

- سنجش Metering

تغذیه :

در این قسمت، مواد پلاستیک جامد وارد مارپیچ شده و در شیار مارپیچ با عمق ثابت به سمت جلو به حرکت در می آید.

انتقال:

در این قسمت مواد به سمت جلو منتقل شده و تحت فشار قرار گرفته و ذوب می شود، در این قسمت عمق شیار به تدریج کاهش میابد قطر مارپیچ بصورت پیوسته و به شکل مخروطی افزایش میابد و باعث فشرده شدن مواد مذاب در طول این ناحیه می شود.

سنجش :

در ناحیه سنجش، ذوب مواد کامل شده و مواد مذاب با عمق ثابت شیار به جلو رانده شده و با دما و ویسکوزیته مناسب به قالب تزریق می شود.

اثر اندازه طول نواحی مختلف مارپیچ بر کیفیت مذاب :

- افزایش طول ناحیه تغذیه، باعث بالا رفتن میزان تولید می شود.

- افزایش طول ناحیه انتقال، باعث کاهش حرارت ناشی از تنش برشی و داشتن فرصت کافی برای فشرده سازی و ذوب پلاستیک می شود و بالعکس.

- افزایش طول ناحیه سنجش، به مارپیچ فرصت لازم برای افزایش فشار می دهد که برای اکسترودر بسیار مهم است.

- طول کوتاه ناحیه سنجش، باعث بدست آمدن مذاب با کیفیت یکنواخت می شود.

مارپیچ با طراحی خاص:

مارپیچ های سه ناحیه ای (تغذیه، انتقال، سنجش) که به صورت استاندارد روی ماشین های تزریق وجود دارد، برای مخلوط کردن کامل مواد پلیمری در سیلندر تزریق، طراحی نشده اند و برای بهبود ترکیب و مخلوط شدن مواد، باید اجزای مخلوط کن به مارپیچ اصافه شود.

- برای بالا بردن کیفیت مذاب و بهبود تولید، طرح های مختلفی در ساخت مارپیچ ها به کار می رود که به چند نمونه اشاره می شود:

- مارپیچ های میکسر دار Mixer Screw

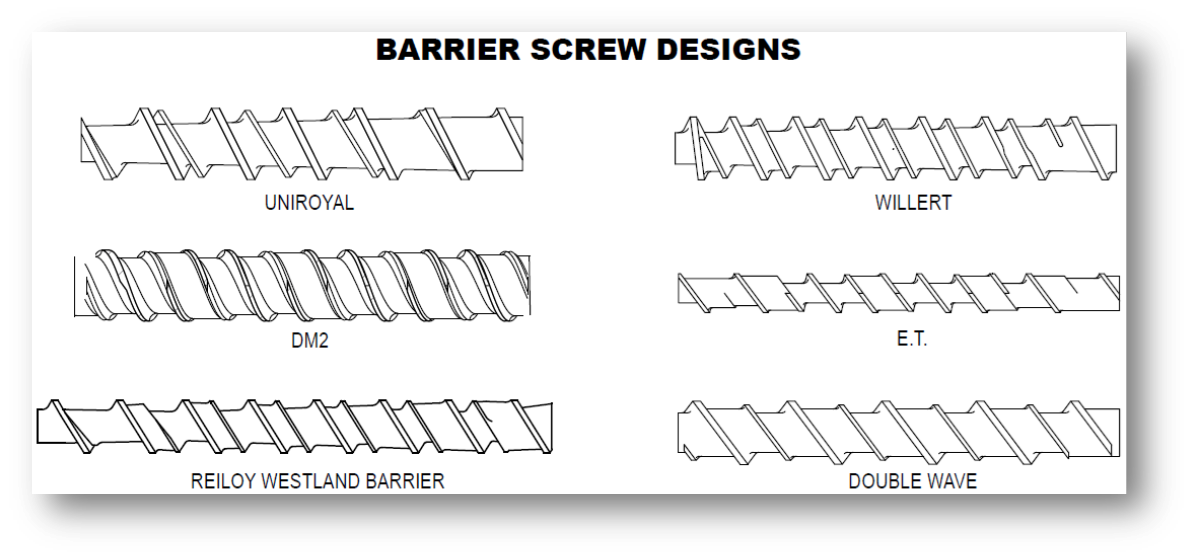

- مارپیچ با شیار ثانویه Barrier Screw

اهداف طراحی مارپیچ میکسر دار:

- برای ترکیب بهتر مذاب های پلیمرهای مختلف، با ویسکوزیته یکسان

- برای ترکیب بهتر مواد مذاب و غیر مذاب، برای جلوگیری از تشکیل کلوخه یا حالت ژله ای

- برای دستیابی به مذابی همگن با ویسکوزیته یکنواخت در کمترین دمای ممکن

- پمپ نمودن مواد مذاب با کمترین افت فشار برای دستیابی به بیشترین مقدار خروجی (بیشترین تولید)

- جلوگیری از تشکیل نقاط کور در سیلندر یا مارپیچ که باعث سوختن مواد و تغییر رنگ می شوند.

اهداف طراحی مارپیچ با شیار ثانویه:

- هدف از طراحی مارپیچ های میکسر دار همگن شدن بهتر مواد مذاب و رنگدانه ها می باشد.

- مارپیچ های دارای شیار ثانویه، با هدف کنترل ذوب مواد پلاستیکی طراحی شده اند.

- کنترل ذوب با استفاده از دو شیار روی بخش میانی مارپیچ Transition)) که با دیواره ای از هم جدا شده اند صورت می گیرد.

- قسمت جامد شیار، مواد جامد را تا موقعی که ذوب شوند در خود حفظ می کند، به تدریج که مواد جامد ذوب می شوند، از روی دیواره شیار به قسمت مذاب وارد می شود. همینطور که مواد رو به جلو حرکت می کند، حجم بخش جامد کاهش میابد تا اینکه به صفر می رسد، در همین حال حجم قسمت مذاب افزایش میابد تا اینکه به ناحیه سنجش مارپیچ می پیوندد.

طرح های متنوعی در مارپیچ های با شیار ثانویه به صنعت پلاستیک عرضه شده است که هر یک دارای مزایا و خصوصیاتی برای بهبود کیفیت مذاب و بالا بردن میزان تولید می باشند.

طرح Westland ، در این طرح گام مارپیچ افزایش یافته، عرض شیار جامد دوبرابر عرض شیار مایع می باشد، به تدریج حجم قسمت جامد کاهش میابد و در حین جلو رفتن مواد حجم قسمت مایع افزایش پیدا می کند. طراحی مارپیچ های دارای شیار ثانویه برای پلیمر های با ساختار کریستالی و آمورف متفاوت است.

در طرحUniroyal ، که از پیشگامان در طراحی مارپیچ های با شیار ثانویه هستند، از زاویه مارپیچ شیار ثانویه بزرگتر از زاویه پیچ اصلی استفاده می کند که در آن قسمت جامد با پهنای بیشتر شروع شده و در انتها شیار باریک می شود، در این طرح انتهای شیا جامد بسته است.

در طرح Willert، دو شیار جامد و مایع در طول ناحیه انتقال مارپیچ ثابت باقی می مانند و پهنای شیار جامد دو برابر شیار مذاب است و در انتهای ناحیه اتنقال شیار اولیه به شیار ثانویه تبدیل می شود که این تبدیل باعث بالا رفتن قابلیت مخلوط کنندگی مارپیچ می شود.

سلام، احترامً خواهشمندم کاتالوگ و لیست قیمت دستگاه تزریق پلاستیک و لوازم جانبی رو ارسال بفرمایید.

با درود و سپاس از شما، لیست قیمت دستگاه تزریق پلاستیک و کاتالوگ دستگاه و لوازم جانبی را با کلیک بر روی لینک زیر مشاهده فرمایید.

لیست قیمت دستگاه تزریق پلاستیک

« دیدگاههای کهنه